dawniej marka

Wkręt wiercący samogwintujący do mocowania blach stalowych do konstrukcji drewnianej

Opakowanie: 250szt

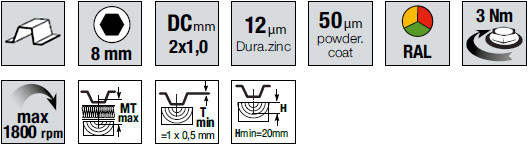

Wymiar: 4.8 x 35mm

Kod produktu: P140050OFA

Typ: GT F2

ZASTOSOWANIE I PRZEZNACZENIE:

mocowanianie blach stalowych o profilu dachowym do konstrukcji drewnianej

MATERIAŁ I POKRYCIE:

stal węglowa utwardzana powierzchniowo

OCHRONA GALWANICZNA:

ocynk galwaniczny

PODKŁADKA:

stalowa z nawulkanizowanym EPDM

APROBATA TECHNICZNA:

AT-15-5174/2007

WYMIAR:

4.8mm x 35mm

O podkładki: 14mm

OPIS:

Łącznik wiercący samogwintujący ze stali węglowej utwardzanej powierzchniowo, ocynkowany elektrolitycznie ze zredukowanym punktem wiercącym, gwintem do drewna oraz łbem sześciokątnym podkładkowym, z zamontowaną podkładką stalową z nawulkanizowanym EPDM.

| P140028OFA | P14035OFA | P140050OFA | |

| D | 4,8 | 4,8 | 4,8 |

| L | 28 | 35 | 50 |

| Opak. | 250 / 6 | 250 / 6 | 100 / 6 |

| MTmax | 2 | 9 | 24 |

| POWŁOKA MALARSKA POWDER.COAT 50µm

|

| PODKŁADKA METALOWA

|

| POWŁOKA CYNKOWA DURA.ZINC

|

| KOŃCÓWKA SAMOWIERCĄCA DRILL.POINT

|

| USZCZELKA EPDM

|

| NASZ PODPIS

|

Przeznaczone do mocowania cienkich fałdowych blach stalowych o profilu dachowym do konstrukcji drewnianej.

Dostępne kolory

| RAL 3005 | wiśniowy |

| RAL 3009 | ciemny wiśniowy |

| RAL 3011 | czerwony |

| RAL 6020 | zielony |

| RAL 7024 | grafitowy |

| RAL 8004 | ceglasty |

| RAL 8017 | brązowy |

| RAL 8019 | ciemny brązowy |

| RAL 9005 | czarny |

| RAL 9006 | srebrny metalik |

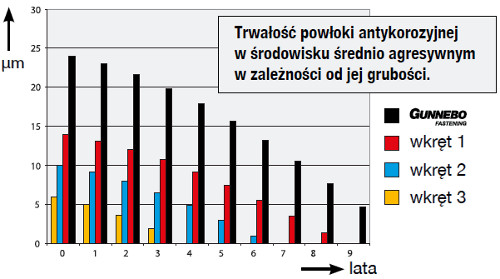

Potwierdzona jakość na lata...

Nowoczesne metody badawcze oraz system jakości ISO9001:2008 zapewniają ciągłą kontrolę jakości produkowanych wyrobów.

Niezależne, renomowane laboratorium potwierdziło wyskoką jakość naszych wkrętów w stosunku do produktów innych firm dostępnych na polskim rynku

Niezależne, renomowane laboratorium potwierdziło wyskoką jakość naszych wkrętów w stosunku do produktów innych firm dostępnych na polskim rynku

Testowane łączniki GUNNEBO FASTENING nawet po 72 godzinach w komorze solnej zachowują właściwości antykorozyjne i nie narażają mocowanego pokrycia dachowego na przerdzewienie w punkcie zamocowania. W przypadku innych wkrętów dostępnych na polskim rynku należy liczyć się z doszczelnianiem dachu już po kilku latach. Tak wyglądają najczęściej kupowane w Polsce łączniki innych firm po 72 godzinach w komorze solnej.

ZASTOSOWANIE ŁĄCZNIKÓW FARMERSKICH DO MOCOWANIA BLACHODACHÓWKI DO PODŁOŻA DREWNIANEGO

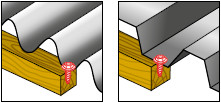

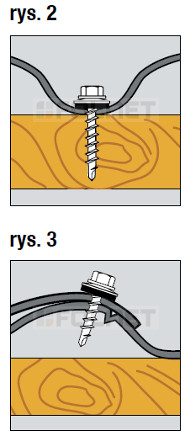

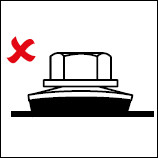

Rysunek 1 przedstawia zalecane rozmieszczenie łączników farmerskich. Blachodachówkę mocuje się do podłoża za pomocą łączników 4,8x35mm w najniższym punkcie fali tuż przed przetłoczeniem poprzecznym arkusza blachy (rys. 2). W przypadku blachodachówki aluminiowej stosuje się łączniki GTAF 5,5x35mm. Arkusze blachodachówki na zakładkach podłużnych należy łączyć za pomocą łączników 4,8x20mm w najwyższym punkcie fali, tuż przed przetłoczeniem poprzecznym arkusza. W przypadku blachodachówki aluminiowej stosuje się łączniki aluminiowe GTAF 5,5x20mm. Na zakładkach podłużnych blachodachówki łączniki należy umieścić powyżej rowka kapilarnego (rynienki) znajdującego się w arkuszu umieszczonym pod spodem (rys. 3).

Blachodachówkę należy mocować do podłoża drewnianego co drugą łatę. W linii mocowania, łączniki należy umieszczać co drugą dolną falę blachy. Łączniki do łączenia blach na zakład należy umieszczać w każdym szeregu blachówek na zakładzie blachy. Przy krawędzi dachu arkusze blachodachówki należy zamocować do każdej łaty. W kalenicy arkusze blachodachówki należy zamocować w każdą dolną falę blachy. W linii okapu arkusza blachy należy zamocować co najmniej w co drugą dolną falę blachy. Zakład poprzeczny blachy należy zamocować do łaty w każdą dolną falę blachy.

Takie zamocowanie zapewnia optymalną pracę pokrycia. Prezentowany sposób mocowania jest przykładowy i może nie mieć zastosowania do wszystkich dachów. W przypadku gdy instrukcja montażu producenta blachodachówki zaleca inne rozmieszczenie łączników niż podane powyżej, montaż należy przeprowadzić zgodnie z instrukcją montażu producenta blachodachówki. W razie wątpliwości należy skorzystać z porady projektanta lub działu technicznego producenta blachodachówki.

ŁĄCZNIKI FARMERSKIE NIE SĄ PRZEZNACZONE DO MOCOWANIA TRAPEZOWYCH BLACH KONSTRUKCYJNYCH DO PODŁOŻA DREWNIANEGO W KONSTRUKCJACH NOŚNYCH

Ogólne zasady montażu

- montaż łącznika powinien zawsze odbywać się prostopadle do podłoża,

- montaż łącznika powinien być wykonany przy pomocy wkrętarki wyposażonej w regulowane sprzęgło lub ogranicznik głębokości osadzenia,

- podczas montażu należy przestrzegać wszystkich parametrów zalecanych dla danego typu łącznika,

- jakakolwiek modyfikacja łączników, w tym ich obcinanie, jest niedozwolona,

- w przypadku wystąpienia jakichkolwiek uszkodzeń powłoki antykorozyjnej, ubytki należy zabezpieczyć (uzupełnić),

- do montażu łączników pokrytych powłoką malarską zaleca się użycie wyłącznie nasadek sprężynowych

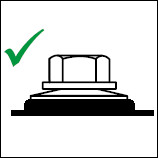

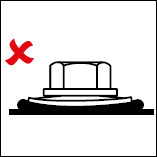

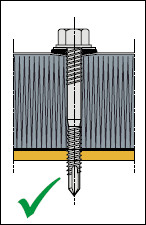

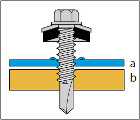

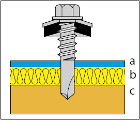

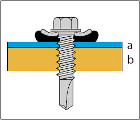

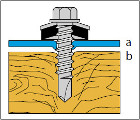

Prawidłowe dociśnięcie podkładki

| Mocowanie blach | ||

|  |  |

| za słabe dociśnięcie | prawidłowe dociśnięcie | za mocne dociśnięcie |

| Mocowanie płyt warstwowych | ||

|  |  |

| za słabe dociśnięcie | prawidłowe dociśnięcie | za mocne dociśnięcie |

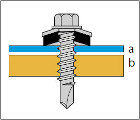

Dobór łączników

| Zastosowanie | Przykład mocowania | Minimalna grubość mocowanych blach | Maksymalna grubość mocowanych blach | Klasa korozyjności środowiska | ||

|---|---|---|---|---|---|---|

| T min | T max | C1-C2 | C3 | C4 | ||

| łączenie blachodachówki na zakład |  | 2 x 0,5 mm | 2 x 1,0 mm | G | GTA F02 | GTX F02 |

| mocowanie blachodachówki do podłoża drewnianego |  | 1 x 0,5 mm | 2 x 1,0 mm | G GT F2 | GTA F2 | GTX F2 |

| Głębokość mocowania min. 20 mm | ||||||

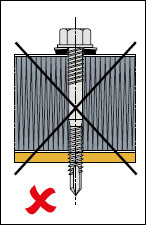

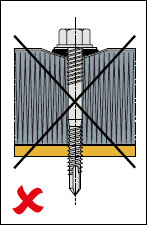

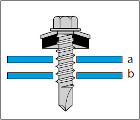

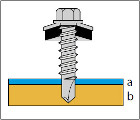

Błędy montażowe

| Łączniki wiercące, samogwintujące | |||

|---|---|---|---|

|  |  |  |

| Punkt wiercący zbyt duży do danej grubości podłoża. Efekt: brak nośności płączenia. | Punkt wiercący zbyt krótki do danej grubości podłoża. Efekt: zerwanie łącznika lub częściowe zniszczenie gwintu - ograniczona nośność połączenia. | Punkt wiercący zbyt krótki. Proces gwintowania elementu "a" rozpoczęty, proces wiercenia w elemencie "b" nie został zakończony. Efekt: zniszczenie gwintu, zniszczenie elementu "a", ograniczona nośność połączenia. | Punkt wiercący zbyt krótki. Przewiercenie elementu "b" niemożliwe. |

|  |  |  |

| Łącznik zakręcony zbyt małym momentem. Efekt: brak szczelności połączenia. | Łącznik zakręcony ze zbyt dużym momentem. Efekt: brak szzczelności połączenia, ograniczona nośność połączenia. | Przesunięcie otworu w stosunku do osi łącznika. Efekt: brak nośności połączenia. | Łącznik wbity w podłoże. Efekt: zgięte, załamane włókna drewniane, brak szczelności, brak nośności połączenia. |

Środowisko korozyjne

Prawidłowy dobór łączników do środowiska korozyjnego, w którym mają zostać użyte, jest kluczowym parametrem mającym wpływ na bezpieczeństwo konstrukcji. Istnieje wiele typów korozji. Łączniki do mocowania elementów lekkiej obudowy ścian i dachów, są szczególnie narażone na dwa jej rodzaje: korozję atmosferyczną oraz galwaniczną.

Dobór łączników do środowiska korozyjnego ze względu na agresywność atmosfery, można dokonać w oparciu o normy EN-IS 12844-2. Opis poszczególnych środowisk korozyjnych został przedstawiony w tabeli nr 1.

Przy doborze łączników należy również pamiętać o korozji galwanicznej. Korozja galwaniczna zachodzi, gdy w środowisku korozyjnym znajdują się co najmniej dwa różne metale, będące w kontakcie elektrycznym.

Tworzy się wówczas ogniwo galwaniczne, w którym jeden z metali jest anodą, drugi katodą. Zniszczenie korozyjne połączenia zależy od kilku czynników:

- położenie obu metali w szeregu napięciowym (różnica potencjałów),

- powierzchni elementów metalowych, kontaktujacych,

- obecność roztworu korozyjnego (np. woda morska).

W procesie doboru łączników należy dążyć do sytuacji, w które występują małe obszary katodowe i duże obszary anodowe. Jest to tak zwana ochrona katodowa. W praktyce oznacza to, że łączniki powinny być zawsze wykonane z materiału bardziej szlachetnego, niż mocowane elementy konstrukcji. Tabela 2 przedstawia niekorzystne, bądź obojętne sobie pary, wraz z komentarzem.

Tabela nr 1

Kategorie korozyjności według normy EN-ISO-12944.2

| kategoria korozyjności | utrata masy grubości powłoki (po 1 roku eksploatacji) | przykłady typowych środowisk w klimacie umiarkowanym | ||||

|---|---|---|---|---|---|---|

| stal węglowa | powłoka cynkowa | na zewnątrz | do wewnątrz | |||

| g/m2 | µm | g/m2 | µm | |||

| C1 bardzo niska | < 10 | < 1,3 | < 0,7 | < 0,1 | Nie występuje | Ogrzewane budynki z czystą atmosferą, np. biura, sklepy, szkoły, hotele |

| C2 niska | 10 ÷ 200 | 1,3 ÷ 25 | 0,7 ÷ 5 | 0,4 ÷ 0,7 | Atmosfera z małą ilością zanieczyszczeń, przeważnie tereny wiejskie | Nie ogrzewane budynki gdzie może wystąpić kondensacja, np. magazyny, hale sportowe |

| C3 średnia | 200 ÷ 400 | 25 ÷ 50 | 5 ÷ 15 | 0,7 ÷ 2,1 | Miejska i przemysłowa atmosfera ze średnią ilością zanieczyszczenia siarką i dwutlenkiem węgla. Tereny nabrzeżne o małym zasoleniu | Hale produkcyjne o wysokiej wilgotności i niewielkim zanieczyszczeniu powietrza, np. zakłady spożywcze, pralnie, browary, mleczarnie |

| C4 wysoka | 400 ÷ 650 | 50 ÷ 80 | 15 ÷ 30 | 2,1 ÷ 4,2 | Tereny przemysłowe oraz nadbrzeże o średnim zasoleniu | Zakłady chemiczne, baseny pływackie, stocznie i porty |

| C5-I (przemysłowa) bardzo wysoka | 650 ÷ 1500 | 80 ÷ 200 | 30 ÷ 60 | 4,2 ÷ 8,4 | Tereny przemysłowe o wysokiej wilgotności i agresywnej atmosferze | Budynki oraz inne obiekty o niemal nieprzerwanej kondensacji oraz o znaczym zanieczyszczeniu powietrza |

| C5-M (morska) bardzo wysoka | 650 ÷ 1500 | 80 ÷ 200 | 30 ÷ 60 | 4,2 ÷ 8,4 | Tereny nabrzeżne i wyspy o wysokim zasoleniu | Budynki oraz inne obiekty o niemal nieprzerwanej kondensacji oraz o znaczym zanieczyszczeniu powietrza |

Tabela nr 2.

Dobór łączników ze względu na korozję galwaniczną *

| materiał podłoża | materiał łącznika | |||||

|---|---|---|---|---|---|---|

| Stal ocynkowana/ Stal galwanizowana | Aluminium i stopy aluminium | Stal i żeliwo | Mosiądz, miedź, brąz, monel | Martenistyczna stal nierdzewna (410) | Austenityczna stal nierdzewna (302/304, 303, 305) | |

| Stal ocynkowana/ Stal galwanizowana | A | B | B | C | C | C |

| Aluminium i stopy aluminium | A | A | B | C | NZ | B |

| Stal i żeliwo | AD | A | A | C | C | B |

| Mosiądz, miedź, brąz, monel | ADE | AE | AE | A | A | B |

| Martenistyczna stal nierdzewna (410) | ADE | AE | AE | A | A | A |

| Austenityczna stal nierdzewna (302/304, 303, 305) | ADE | AE | AE | AE | A | A |

- NZ - nie zalecane

- A - Łącznik nie wpływa na zwiększenie szybkości korozji podłoża

- B - Łącznik w niewielki stopniu wpływa na zwiększenie szybkości korozji podłoża

- C - Łącznik w wyraźnym stopniu wpływa na zwiększenie szybkości korozji podłoża

- D - Powłoka łącznika jest gwałtownie niszczona. Łącznik pozostaje bez pokrycia antykorozyjnego

- E - Materiał bazowy zwiększa korozję łącznika

* Specyfika oraz powłoki innego typu mogą zmieniać aktywność korozji

-----

Uwaga! Prosimy wziąć pod uwagę, że mogą występować pewne różnice pomiędzy kolorami i wzorami widocznymi na zdjęciach, a prawdziwymi materiałami. Na kolor widziany na monitorze kupującego wpływ mają m.in. warunki sprzętowe, a także warunki wykonania zdjęcia, które mogą być różne dla poszczególnych produktów. W razie wątpliwości prosimy o kontakt. Chętnie doradzimy i pomożemy przy wyborze właściwego produktu.

| Wymiar: | 4,8 mm x 35 mm (250 szt.) |

| Kolor: | RAL 3005 |

| Przeznaczenie: | Do podłoży drewnianych |

| Opakowanie: | 250 szt. |

| Średnica: | 4,8 mm |

| Długość: | 35 mm |

| Materiał: | Stal węglowa utwardzana powierzchniowo |

| Powłoka ochronna: | Ocynk elektrolityczny min. 12 μm |

| Rozmiar klucza: | SW 8 |

| Głębokość zakotwienia: | 20 mm |

| Maksymalna grubość mocowanego elementu: | 12 mm |

| Zdolność przewiercania: | 2 x 1 mm |

| Rodzaj podkładki: | Stalowa z EPDM |

| Średnica podkładki: | 14 mm |